බොහෝ අය දන්නේ කරාමයේ පෙනුම පමණක් බව විශ්වාස කෙරේ. නමුත් කරාමයක් සාදා ගන්නේ කෙසේදැයි ඔවුන්ට සැබවින්ම වැටහෙන්නේ නැත. එවිට අපි මෙම ලිපියෙන් කරාම නිෂ්පාදන ක්රියාවලිය සාරාංශ කරමු.

අයි: කරාමයේ වාත්තු කිරීමේ ක්රියාවලිය කුමක්ද? ?

වාත්තු කිරීම සාමාන්යයෙන් උණු කළ මිශ්ර ලෝහ ද්රව්ය වලින් නිෂ්පාදන සෑදීමේ ක්රමයට යොමු වේ. පළමු අවස්ථාවේ දී, දියර මිශ්ර ලෝහය පෙර සූදානම් කළ අච්චුව තුළට එන්නත් කරනු ලැබේ. දියර මිශ්ර ලෝහය සිසිල් සහ ඝන වීමෙන් පසුව, ඔබට අවශ්ය හැඩය හිස් හෝ කොටසක් ලැබෙනු ඇත.

1 ලෝහ වාත්තු කිරීම: එය දෘඩ අච්චු නිෂ්පාදනය ලෙසද හැඳින්වේ. හැඩයක් ලබා ගැනීම සඳහා ලෝහ වාත්තු කිරීමකට දියර ලෝහ වත් කිරීමේ වාත්තු ක්රමයකි. අච්චුව ලෝහයෙන් සාදා ඇති අතර එය නැවත නැවතත් භාවිතා කළ හැකිය.

2 වැලි දැමීම: එය සාම්ප්රදායික වාත්තු ක්රියාවලියකි. එය අච්චුව සෑදීම සඳහා ප්රධාන අච්චු ද්රව්ය ලෙස වැලි භාවිතා කරයි.

3 ගුරුත්වාකර්ෂණ වාත්තු කිරීම: එය ලෝහ වාත්තු ලෙසද හැඳින්වේ. එය උණු කළ ලෝහ එන්නත් කිරීමේ ක්රියාවලියට යොමු වේ (පිත්තල මිශ්ර ලෝහය) පෘථිවියේ ගුරුත්වාකර්ෂණ බලපෑම යටතේ අච්චුව තුලට. මෙම හිස් අච්චුව තාප ප්රතිරෝධී මිශ්ර ලෝහ වානේ වලින් සාදා ඇත.

4.පිත්තල වාත්තු කිරීම:කරාමය සඳහා අමුද්රව්ය පිත්තල වේ, හොඳ වාත්තු ගුණාංග සමඟ, යාන්ත්රික ගුණ, විඛාදන ප්රතිරෝධය සහ පිත්තල සියුම් ව්යුහයක් සහ සංයුක්ත ව්යුහයක් ඇත. GB/T 1176-1987,ZCuZn40P62 අනුව(ZHPb59-1) තඹ සමග 58% 63% දක්වා, අයිඩියල් කරාම ද්රව්ය වේ.

5.හරය සෑදීමේ යන්ත්රය: එය හරය නිෂ්පාදනය කිරීම සඳහා වාත්තු උපකරණ වේ. ඝන වැලි විවිධ ක්රම අනුව,jarring core machine තියෙනවා,extruding core machine සහ shoot core machine, ආදිය.

6.වෙඩි පිපිරුම් යන්ත්රය: වෙඩි තැබීමේ පිපිරුම් යන්ත්රයෙන් විසි කරන අධිවේගී ප්රක්ෂේපණය මගින් වාත්තු නිමාව පිරිසිදු කළ හැක.එයට සමගාමීව වැලි සොලවන්නටද පුළුවන., හරය ඉවත් කර වාත්තු කිරීම පිරිසිදු කරන්න.

7.අච්චු යන්ත්රය:වැලි දැමීම සඳහා උපකරණ,ප්රධාන කාර්යය වන්නේ වැලි පිරවීමයි, යන්ත්රය වැලි සංයුක්ත කිරීම සඳහා වැලි පෙට්ටියට ලිහිල් වැලි පුරවයි.

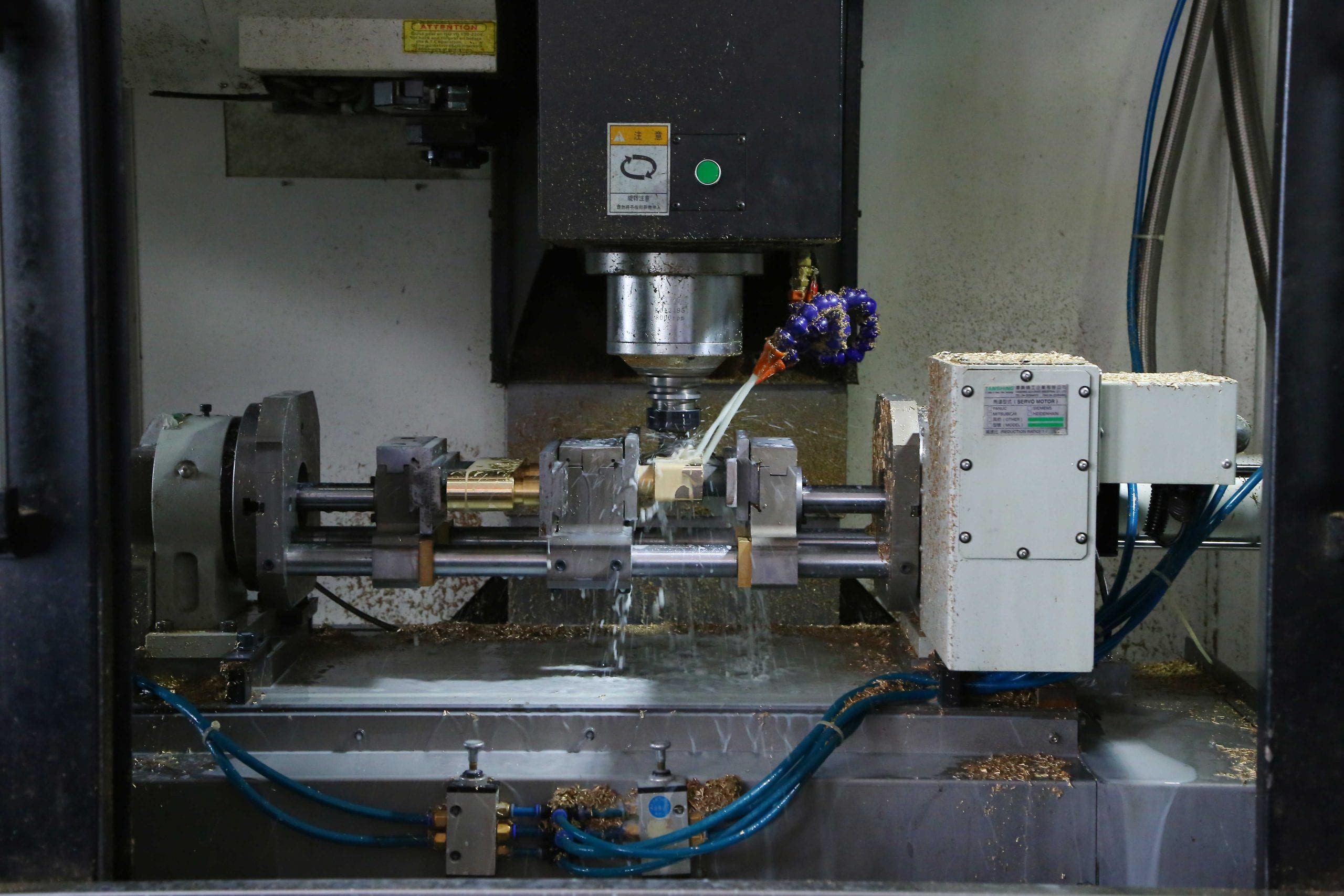

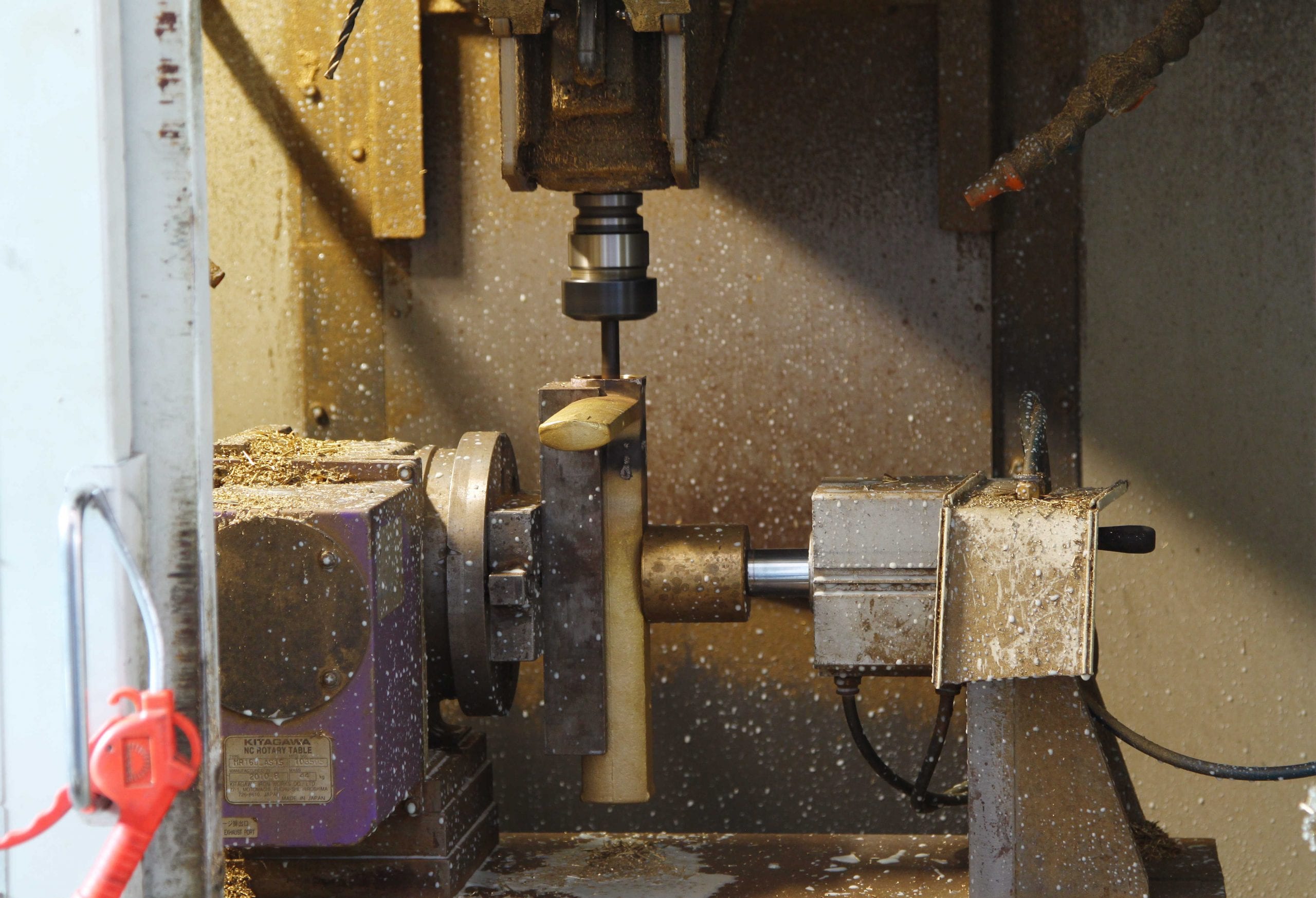

යන්ත්රකරණය යනු සාමාන්යයෙන් ලෝහ කැපුම් පට්ටල භාවිතයයි, ඇඹරීම, විදුම්, සැලසුම් කිරීම, ඇඹරීම, වැඩ කොටසෙහි විවිධ කැපුම් මෙහෙයුම් සිදු කිරීම සඳහා කම්මැලි සහ වෙනත් යන්ත්ර මෙවලම්, එවිට වැඩ කොටස අපේක්ෂිත මානයන්හි නිරවද්යතාවය සහ හැඩයේ පිහිටුම් නිරවද්යතාවය ලබා ගැනීමට සහ චිත්රයේ අවශ්යතා සපුරාලීමට.

පට්ටල: මෙය වැඩ කොටස භ්රමණය කිරීමෙන් සහ පෝෂක හැරවුම් මෙවලම චලනය කිරීමෙන් හැරවුම් මතුපිට යන්ත්ර කිරීමට භාවිතා කරන යන්ත්ර මෙවලමකි. භාවිතය අනුව: උපකරණ පට්ටලයක්, තිරස් පට්ටලයක්, CNC පට්ටල, ආදිය

ඇඹරුම් යන්තය: මෙය ප්රධාන වශයෙන් වැඩ කොටස්වල විවිධ මතුපිට සැකසීමට ඇඹරුම් මෙවලම් භාවිතා කරන යන්ත්රයකි. පොදුවේ, ඇඹරුම් කපනයෙහි භ්රමණ චලිතය ප්රධාන චලිතය වේ, වැඩ කොටසෙහි චලනය අතරතුර (සහ ඇඹරුම් කපනය) ආහාර චලිතයයි.

විදුම් යන්ත්රය: මෙය ප්රධාන වශයෙන් වැඩ කොටසෙහි සිදුරු සැකසීම සඳහා සරඹයක් භාවිතා කරන යන්ත්රයකි. පොදුවේ, ප්රධාන චලිතය සමඟ බිටු භ්රමණය වේ, බිට් එක පෝෂක චලිතය සමඟ අක්ෂීයව ගමන් කරන අතරතුර.

III: කරාම ඔප දැමීමේ ක්රියාවලිය

ඔප දැමීම යනු අධිවේගී භ්රමණ සිසල් භාවිතයෙන් ටැප් එකක මතුපිට ඔප දැමීමේ ක්රියාවලියකි (රෙදි) රෝද යන්ත්රය.

1 පටි ඔප දැමීමේ ඇඹරුම් යන්තය: හැඩය යහපත් කර ගැනීම සඳහා වේගයෙන් චලනය වන පටියකින් කරාමය ඔප දැමූ ඇඹරුම් යන්තයක්.

2 මතුපිට ඇඹරුම් යන්තය: ඇඹරුම් යන්තයක් සුමට වේගයෙන් චලනය වන පටියක් භාවිතා කර කරාමය මතුපිට කිසිදු දෝෂයක් සහ බැබළීමක් නැති බව පෙනේ.

3 ඔප දැමීමේ යන්ත්රය: කංසා සහිත යන්ත්රයක් (රෙදි) අධිවේගී භ්රමණ රෝදය, එය කරාම ඔප දැමීම සැකසීමේදී භාවිතා කළ හැකිය, එය සුමට හා දීප්තිමත් කරන්න, නිෂ්පාදනයේ දීප්තිය සහ නිමාව වැඩි කරන්න.

IV: ප්ලේට් කිරීම

විද්යුත් ආලේපනය යනු පිත්තල වැනි මලකඩ සහිත ලෝහ මතුපිටට ලෝහ සමාගමක් යෙදීම සඳහා ලෝහ විද්යුත් විච්ඡේදනයේ වාසියේ ක්රියාවලියකි., යකඩ…

කරාම ආලේපන ක්රියාවලිය: පළමු අතිධ්වනික වැක්සිං, කැතෝඩික් ඉලෙක්ට්රෝඩෙපොසිෂන් තෙල්. විද්යුත් විච්ඡේදනය කළ හැකි තෙල්, සක්රිය කිරීම, රළු කිරීම, යථා පසුබෑම, උදාසීන කිරීම, මතුපිට සමීකරණය, prepreg, සංවේදීකරණය, ත්වරණය, ධනාත්මක විද්යුත් විච්ඡේදනය, සෘණ විද්යුත් විච්ඡේදනය, සේදීම, උදාසීන කිරීම, අම්ල තඹ, සක්රිය කිරීම, පිරිසිදු කිරීම, නිකල් ආලේපනය, ප්රකෘතිමත් වීම, පිරිසිදු කිරීම, ක්රෝම් ආලේපනය සහ අනෙකුත් තඹ ආලේපනය, තඹ ආලේපනය මගින් වඩාත් සියුම් සංවිධානයක් ලබා ගැනීම සඳහා ආලේපන තට්ටුව සෑදිය හැක, මේ ආකාරයෙන් එය කරාමයේ මතුපිට කුඩා සිදුරු සහ අඩුපාඩු ආවරණය කළ හැකිය. නිකල් ආලේපනය කරාමයේ මතුපිට විඛාදන ප්රතිරෝධය වැඩි කරන අතර ඉහළ ඔප දැමීමක් සිදු කරයි.. ක්රෝම් ප්ලේටින් එය දිලිසෙන ලෙස තබා ගැනීමෙන් විඛාදනය වළක්වන අතර ඇඳුම් ප්රතිරෝධය සඳහා මතුපිට දෘඪතාව වැඩි දියුණු කරයි. පැය 24 පුරා ඇසිටික් අම්ලය ලුණු ඉසින පරීක්ෂණය මගින් ප්ලේටින් මතුපිට ප්රතිකාරයේ ගුණාත්මකභාවය විනිශ්චය කරනු ලැබේ (පරීක්ෂණ උපකරණ ලුණු ඉසින පරීක්ෂක වේ) සහ එක් එක් ලෝහ ආලේපන ස්ථරයේ ඝනකම හඳුනා ගැනීමට ප්ලේටින් ඝණකම මැනීම භාවිතා කළ හැක. සාමාන්යයෙන්, ආෙල්පන ඝණකම සම්මතය වන අතර ලුණු ඉසින පරීක්ෂණය සමත් වේ. බාහිර ආලේපනයේ ගුණාත්මකභාවය සම්පූර්ණයෙන්ම පරීක්ෂා කර තත්ත්ව පරීක්ෂාව මගින් වාර්තා කරනු ලැබේ.

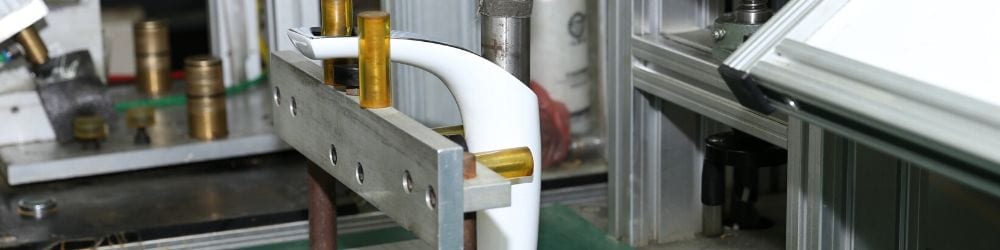

වී: කරාම එකලස් කිරීම

එකලස් කිරීම යනු යම් අනුපිළිවෙලකට සහ තාක්ෂණයකට කරාම කොටස් එකට සම්බන්ධ කිරීමේ ක්රියාවලියයි, විශ්වාසනීය ලෙස කාර්යයන් ඉටු කරන සම්පූර්ණ කරාම නිෂ්පාදන සමූහයක් සැකසීමට. කරාමයක් බොහෝ විට කොටස් කිහිපයකින් සමන්විත වේ, සහ එකලස් කිරීම නිෂ්පාදකයා සඳහා අවසන් අදියරේ පවතී, එහිදී නිෂ්පාදනයේ ගුණාත්මකභාවය (නිෂ්පාදනයේ සැලසුමෙන්, නිෂ්පාදනයේ එකලස් කිරීම සඳහා කොටස් නිෂ්පාදනය කිරීම) අවසානයේ එකලස් කිරීම හරහා සහතික කර පරීක්ෂා කරනු ලැබේ. එබැවින් නිෂ්පාදනයේ ගුණාත්මකභාවය තීරණය කිරීමේදී එකලස් කිරීම ප්රධාන ක්රියාවලියකි. සාධාරණ එකලස් කිරීමේ ක්රියාවලියක් වර්ධනය කිරීම, එකලස් කිරීමේ නිරවද්යතාව සහතික කිරීම සඳහා ඵලදායී එකලස් කිරීමේ ක්රම භාවිතා කිරීම, නිෂ්පාදනයේ ගුණාත්මකභාවය සහතික කිරීම සහ තවදුරටත් වැඩිදියුණු කිරීම ඉතා වැදගත් වැදගත්කමක් දරයි.

VI. ටැප් වල කර්මාන්තශාලා පරීක්ෂාව (කැපවූ පුද්ගලයෙකු සමඟ)

අවසන් වූ පසු ගබඩාවට යන්න, QC විසින් නියැදි පරීක්ෂාව සිදු කරනු ඇත, ඇතුළුව පරීක්ෂණ පියවර: වාත්තු මතුපිට, නූල් මතුපිට, ගුණාත්මක පෙනුම, එකලස් කිරීම, සලකුණු කිරීම, ස්පූල් මුද්රා තැබීමේ පරීක්ෂණය, කරාමය මුද්රා තැබීමේ කාර්ය සාධන පරීක්ෂණය. නියැදීමේ වැඩසටහන දැඩි ලෙස ක්රියාත්මක කිරීම සහ මූලධර්මය තීරණය කිරීම.

අවසාන වශයෙන්, නිෂ්පාදන ක්රියාවලිය පහත පරිදි සාරාංශ කිරීමට:

වැලි කෝර් මෝල්ඩින් → වැලි හරය පරීක්ෂා කිරීම → වාත්තු තඹ මිශ්ර ලෝහ උණු කිරීම → රසායනික සංයුතිය විශ්ලේෂණ පරීක්ෂණය → ගුරුත්වාකර්ෂණ වාත්තු → සෙරමික් වැලි ස්වයං පරීක්ෂණය → වෙඩි පිපිරවීම → පෙනුම පරීක්ෂණය → පීඩන පරීක්ෂණය → යන්ත්රෝපකරණ → පීඩන මුදා හැරීමේ පරීක්ෂණය → ඊයම් පීඩනය මුදා හැරීම → පෙනුම පරීක්ෂණය → බාහිර ආලේපනය → පෙනුම පරීක්ෂණය (ලුණු ඉසින පරීක්ෂණය) → එකලස් කිරීම → ස්ථාපන ක්රියාවලිය ස්වයං පරීක්ෂණය → ක්රියාවලි පරීක්ෂණය → ජල පරීක්ෂණය, පීඩන පරීක්ෂණය → ඇසුරුම්කරණය → නිමි භාණ්ඩ පරීක්ෂාව → ගබඩාව → කර්මාන්තශාලා පරීක්ෂාව.

VIGA Faucet නිෂ්පාදකයා

VIGA Faucet නිෂ්පාදකයා